軍用としてのフリーズドライ食品について(ネイティック・レポート)

Technical Report 72-28 FL

原文:アメリカ合衆国

陸軍省 / ネイテック研究開発本部 / 食料研究所

FREEZE-DRYING OF FOOD FOR THE ARWED SERVICES

DEPARTMENT OF THE ARMY

US ARMY NATICK RESEARCH & DEVELOPMENT COMMAND FOOD LABORATORY,Natick,Massachusetts

この報告書は、アメリカ陸軍のフリーズドライ食品の開発と利用に関するもので、これまでに開発された各種の食品やレーションにも言及し、

かつ、フリーズドライ食品の製造設備、圧縮成型法、宇宙食の開発等、基本問題にも触れている。

※レーション(Ration):軍隊用語で一人一人に割当配給される食糧のこと。一般には陸軍用の携帯食を指す。

はじめに

アメリカ軍の食料供給は、世界的規模で行われ、ありとあらゆる条件下で、毎日々々何百万食という食事が供給されている。兵士一人一人の職務遂行能力が上がるのも落ちるのも、与えられる食事次第であるから、おいしさや栄養バランスには、いきおい相当な注意が払われている。標準的なレーション(1人1日3食)の場合、規則では、3,400calと定められており、栄養的にも十分でなければならない。しかし、カロリーがいくら十分でも、また栄養バランスがとれていても、それだけで食事がおいしくなるものではない。食事が士気高揚の大事な要素である以上、軍当局としては、できるかぎりおいしい食事を支給していく義務がある。

軍の給食の仕組みは、大別すれば2つに分けられる。

- (1)駐屯地およびそれに類する状況下での、部隊に対する給食。この場合には、専任のコックが配属されていて、当然調理器具も揃っている。また、民間での人気のあるあらゆるタイプの食品も用意されている。

- (2)駐屯地から離れた作戦中の部隊への給食。この場合には、単に冷蔵庫や調理器具がないということだけでなく、個人もしくは小隊が、戦闘中という緊迫した状況下に置かれていることまでを含める。

駐屯地での給食は、民間の団体給食と同じで、生鮮食品であり、冷凍食品であり保存食品でありというAレーションが使われる。しかし作戦の規模によってはストック場所の食料庫や補充、輸送上の様々な問題が生じてくる。そのため、軍としては、特別の規則を作って民間で未だ流通していないものは、調達指定品目から除外している。民間同様、軍の給食にもコンビニエンス食品利用の方向がうかがえる。調理が楽で、輸送上の制約が少ないからであろう。

二番目の場合で、給食が出来るということは、作戦用レーションが利用できるからである。これは、Bレーションといって、冷蔵庫を必要としない点を除けば、Aレーションと同じで、保命食や戦闘食もこの中に入る。軍の研究開発機構が最も努力しているのが、この作戦用レーションである。このレーションに使われるためには、すべての食品は、世界各地の気候条件に耐えられるよう設計され、包装されなければならない。重量及び体積も出来るだけ小さくなることが大切である。軍としては、これらの要求を満たすため、現行の給食プログラムを修正して乾燥食品への移行を始めた。乾燥食品の最も新しい製法の一つであるフリーズドライ製法は、軍としての活用の面で大いに嘱望されている。フリーズドライ食品が、Aレーションにまで使われているだけでなく、その軽さと保存安定性の優秀さから、作戦用レーションとしても優れた機能を発揮している。

フリーズドライの歴史

食品の保存には、乾燥方法が利用されてきたことは、歴史の記録でも明らかである。今日でも、室温で保存することを目的として、食品の水分を減少することで長持ちさせて、使っている食品が沢山ある。例えば、レーズン(干しぶどう)のような乾燥果実やペパロニのような乾燥ソーセージも沢山売られているし、実際、商品としても市民権を得ている。軍隊では乾燥食品は、いつも使われている。特に軽くて栄養が濃縮されているから、作戦用レーションにはうってつけで、しかも保存安定性があるから、なおのことである。乾燥の目的とは、簡単に言えば、食品の含有水分を、危険有害な微生物が生存かつ繁殖不可能なところまで除去することである。水分が蒸発してしまうから、微生物が当該食品を傷める暇もない。第二次世界大戦で、アメリカ軍は沢山の乾燥食品を使っていたが、概して、その品質は、当時の技術水準では当然かもしれないが、まったく誉められたものではなかった。乾燥玉子やポテトなどはその最たるもので、乾燥食品のイメージダウンにつながったことは事実であった。大戦後、軍の戦略計画の中で、部隊の大移動が要請され、そのためには、乾燥食品の重量及び体積の縮小化ならびに保存安定性が達成されなければ不可能であることがわかった。種々検討の結果、民間では軍の要求する乾燥食品を、質・量ともに供給しうる能力はないし、技術改良も為し得ない状態だったのが当時の実情である。特に肉に至っては、まったくのお手上げで、乾燥ソーセージしか通用しない始末で、これがきっかけとなってフリーズドライの発想へと移行していったのである。実際にフリーズドライが物質の保存を目的として利用されたのは1909年が最初であった。研究用の一方法として、特に薬学・生物学上の活用として、第二次世界大戦中に、大規模な血液の乾燥が行われた。食品の乾燥には、わずかな利用しかなされず、製造コストも民間で導入するにはあまりにも高すぎた。1950年代に入り、アメリカでは、軍によって、作戦用レーションにフリーズドライ技術を応用すべく研究が始められた。1950年代終わりから1960年代初めにかけ、軍が関心を持ち、調達対象として指定するに及んで、一気に活況を呈し、産業界にもようやくフリーズドライ製法に対する関心が高まり出し、研究開発が盛んに行われるようになった。今日、フリーズドライの製造能力では、アメリカが世界一である。

軍用としてのフリーズドライ食品の開発

軍用としてのフリーズドライ食品の大きな利点は、軽いということ、保存のために冷蔵庫を必要としないということ、そして味覚の上でも、かなりの満足度が得られるということである。通常、未加工の食品の水分は、肉の場合、重量で約70~90%、野菜ではそれ以上であるとされている。従って70~90%からの重量が除去されるということは、大変大きな利点に他ならない。水は世界中どこにでもほとんどのところで入手できるし、あるはずだから、フリーズドライ食品を使う時に必要な水のことは、あまり問題にならない。戦場での経験をはじめ、様々な研究の結果、フリーズドライ食品は、たとえ悪条件下でも、空気中の酸素と水分(湿気など)が入り込まないようしっかりした包装であれば、全く問題ないし、かつ保存性にも富んだ食品(加工法)であることがわかっている。軍隊では、概して、同じ種類のものであれば、缶詰よりフリーズドライ食品の方が人気がある。当初、軍の研究開発の方向は、二つの特別なレーション・システムに向けられ、各々異なった状況下で使用することを目的とするものである。一つは、少人数のグループで専任のコックも配属されずに食事をすることを対象としたもの―――クイックサーブセット(即席料理セット)。もう一つは、専任のコックも配属され、かつ調理器具も用意されているような戦場での食事を前提にした―――25人用セット(未調理)である。一方、長期行軍用のとか、宇宙飛行士用など補給のきかない特殊な条件下における給食プログラムに関しても、三つ目の方向として研究開発が進められていた。

- 【クイックサーブセット】

- これは21種類のメニューから成っていて(1週間サイクルで使える)、120日間までの食事がまかなえる。基準サイズは、一つが6人分で、重さは約4Kg、大きさは0.5才(約24cm角)程度である。包装は柔らかい素材を使っていて、全ての食品には窒素ガスが封入されている。残存酸素は、2%以下に抑えられている。

- 【25人用セット】

- これはBレーションに代わるものとして設計された。Bレーションは約100種にも及ぶメニューがあり、変質しないようにできていて、市販されているものと同じである。これだけの種類のメニューを構成する様々な素材を調達するには自と無理がある。他方、25人用セットはモジュール化してあり、パンを除いては、食事に必要なものは何でも入っている。すべて乾燥したものか、あるいは水分の少ないものに限られている。これを使うのに、ある程度の器具は必要だが、簡単に調理でき、手間隙がかからない。食品にはすべて窒素が封入されている。重さは9Kg弱、大きさは0.7才(約27cm角)であるが、前出のクイックサーブセットと同様に技術が進んで、一層の品質改良、コンパクト化等が期待される。

- 【長期行軍用携帯食:Long Range Patrol Ration】

- この食品は、ベトナム戦争で集中的に使われた実績がある。軽量で、一人用にセットされていて、特に最長10日間は、これだけで補給の目処がつかなくてもしのげるように、作戦中の部隊からの要請に応えたものである。8種類のフリーズドライ食品から成っていて、熱湯なら2~3分、水だけでも5分位で戻り、仮に水がない場合でも、そのままで食べられるように作られている。コーヒー、ココア等も付いていて1食当たり約1,000Kcalは摂取できる。重さは約300g、大きさは約10cm角程度。戦場での人気も良く、メーカーにはベトナムの兵士からの手紙が沢山届いたほどである。

- 【その他のフリーズドライ製品】

- Bレーションをはじめ、軍の給食システムには沢山のフリーズドライ食品が導入され、完全なものになってきた。25人セットや、クイックサーブセットでは、ほとんどが素材もので、魚の切り身、小エビ、ポークチョップ、ビーフステーキ、ビーフパテ等がある。すべてが間に詰められ、残存酸素量2%以下を維持するように窒素ガスで封入されている。

フリーズドライ製法

フリーズドライの原理とは昇華のことで、氷の結晶が水にならないでいきなり水蒸気に変わっていく現象である。この現象は、冬の天気の良い日中に見られる気温は0℃度以下なのに雪が蒸発して消えていってしまうときと似ている。熱風乾燥や真空乾燥などでは、乾燥中の物質の中心部の水分は、気化しようとして表面へと移動してくる。この水分には何もかもが溶かし込まれたままであるから、水分が抜けた後は、食物の繊維は縮んで、その表面は塩分や水溶性たんぱく等、様々な物質が折り重なってゴワゴワした状態になってしまう。特に肉などの場合、カチカチになってまるで革のようで、いくら時間をかけても元のようには戻らない。フリーズドライ製法では、乾燥中に食物に含まれている水分は昇華されるので、中心部から表面への水分の移動は全くない。すなわち食物が一度凍結されると、氷となった水分は決して液状の水分とはならずに直接気化してしまう。

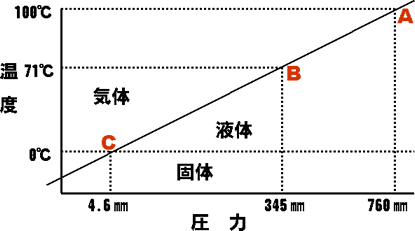

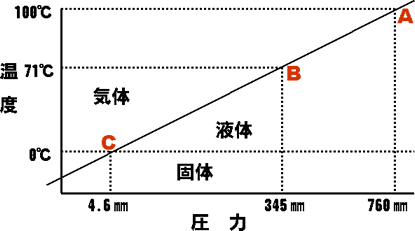

上図は、フリーズドライを可能にする圧力と温度の関係を表したものである。A点は、標準大気圧における水の沸騰点を表し、B点は海抜(かいばつ)8400メートルにおける水の沸点を表す。C点は、固体・液体・気体の三相がバランスを取り合っている平衡点である。この平衡点における純水のもつ圧力は約4.5mmである。従って圧力が4.6mmから760mmの範囲にあっては固体の氷は温度の上昇と共に溶解し液体へと変わり、更に圧力、温度を上昇させれば気化してゆく。しかし平衡点以下の圧力の下では、氷は昇華現象を起こしながら液体にならずそのまま蒸発して行く。密閉された空間でこれを行うと、氷から転化した水蒸気によって、その空間内の圧力が4.6mmを超え、通常の固体~液体~気体というプロセスを引き起こしてしまう。昇華現象を継続して維持してゆくためには、発生する水蒸気を取り除いて、空間内の圧力上昇を抑えていかねばならない。

上図は、フリーズドライを可能にする圧力と温度の関係を表したものである。A点は、標準大気圧における水の沸騰点を表し、B点は海抜(かいばつ)8400メートルにおける水の沸点を表す。C点は、固体・液体・気体の三相がバランスを取り合っている平衡点である。この平衡点における純水のもつ圧力は約4.5mmである。従って圧力が4.6mmから760mmの範囲にあっては固体の氷は温度の上昇と共に溶解し液体へと変わり、更に圧力、温度を上昇させれば気化してゆく。しかし平衡点以下の圧力の下では、氷は昇華現象を起こしながら液体にならずそのまま蒸発して行く。密閉された空間でこれを行うと、氷から転化した水蒸気によって、その空間内の圧力が4.6mmを超え、通常の固体~液体~気体というプロセスを引き起こしてしまう。昇華現象を継続して維持してゆくためには、発生する水蒸気を取り除いて、空間内の圧力上昇を抑えていかねばならない。

- 【実際の工程】

- まず、食品をトレーに置いて凍結してから乾燥炉(チャンバー)に入れる。チャンバーの中は、 前図に示す平衡点C点まで減圧されて真空な状態になる。さらに減圧されてC点を下回ると、作業開始のレベルに達し、熱を加え始める。この時点でのチャンバー内の圧力は、水銀圧1.5mmから通常は0.5mm以下に維持されている。加えられる熱の温度は、だいたい37℃近辺に維持される。高温にしてスピードアップ化する民間企業が多いが、それでは熱による品質劣化は避けられない。

フリーズドライ食品の特性(1)

フリーズドライ食品の特性は、本来その食品がもつ組織を、凍結状態をも含めた凍結~乾燥の過程をすべて通過させて得られた結果である。その工程中、ほとんど縮むことなく、大きさも全く変わらない。ただ、極端なまでに密度が小さくなり、重さも60~90%減少しているだけである。最終的な組織の状態は、スポンジ状に近く、復元性もすこぶる良好である。ビーフステーキやいんげん等のように、組織が繊維質に富んでいる場合は、水分が失われても形状はそのまましっかりと維持される。そうでない食品の場合、例えばレバーなどのものは、完全にフリーズドライできたとしても、その組織を維持することができず、復元しても元の姿形や歯触りは得られない。一般的にフリーズドライ製品は、非常にもろい性質なので、個々の姿形を維持しようとするなら、相当に取り扱いに注意しなければならない。

- 【凍結の影響】

- フリーズドライとは、食物の組織を内・外とも、なんら変えることなくただ水分だけを除去することであるから、組織内の水分の結晶1つ1つの大きさや形状によって、最終製品の海綿質が決まる。即ち、氷の結晶の形状は、乾燥工程以前の凍結工程と凍結された製品の保管状態に影響され、最終製品に様々な影響さえ与える。凍結スピードが遅ければ結晶の形は大きくなり、逆に早ければ氷の大きさは小さくなる。民間ではほとんどが採用している緩速凍結の場合、概して繊維質の中の水分は繊維質の外側までゆっくりとしみ出てきて結晶を作る。従って氷が繊維質を圧迫して変形させる。急速冷凍の場合、大体が素材を薄くして液体窒素にひたして凍結させるのだが、水分は繊維質の内側で結晶しキリ状の形になる。このキリ状の結晶で繊維質は、ミシン目を入れたようにはなるが、思ったほど変形もしないし、押しつぶされたようにもならない。氷は純水が結晶したものであるから、凍結工程中においては塩分、糖分、たんぱく質などの濃度は、氷結していない水分の中でより高くなっている。純水の氷点よりはるかに低い氷点をもつ水溶液ができたことになる。あるものは、製品を凍結させようとしても、なかなか凍らないこともある。糖分の多い果実などがその極端な例であるが、このようなものを凍結乾燥するのは、凍らないところが泡立ってきて非常に難しい。製品の温度を極端に下げて乾燥するしか方法がない。やや縮むこともあるが、これは避けられない。

- 【密度】

- 密度については、実際の場合と外観とでは当然違う。特に包装のことを考えると、一つ一つの不揃いな大きさや形がまちまちであるがために、中身を入れたときにどうしても容器にデッドスペースができてしまう。だから同じ製品を作るのに同一の規格で行っても、与えられた容器に同じようにきっかりとした量目で製品を入れることは、業者が異なると、多くの場合ほとんど出来ない。その理由は定かではないが、原材料と製造工程に関係するのだろうし、また、製品の本当の密度の違いがあるのだろう。

これまでにも指摘したが、フリーズドライ製品の密度は、元の食品にどれくらい水分が含まれていたかによって決まるのである。この事を利用して最終的に密度をどのくらいにするかをコントロールする事も出来る。また、戻りの早さや乾燥のままで食べた時の舌ざわりなどをコントロールするのにも利用できる。例えばビーフシチューの場合、下ごしらえの段階で多量の水を使ったものは、凍結乾燥すると「ふわふわ」とした感じになり戻りも早い。戻すのに要する水の分量は戻したとき最も満足できる状態になるよう、あらかじめコントロールされている。更に軍の戦闘用レーションでは、冷水で戻すのにもその早さを規定している。複合調理食品のように様々な材料を使った食品では、下ごしらえで水の分量を少なくすると密度が大きくなる。肉の場合、調理中におおよそ65~70%くらい水分が出てしまうから、事前乾燥したのと同じである。調理によって生ずる密度の違いは、エビの場合、生鮮のものをフリーズドライすると1号缶に入れて約9オンス(255g)で、加工品を使った場合、約13オンス(368g)になる。

フリーズドライ食品の特性(2)

- 【乾燥温度の影響】

- 乾燥に要する時間は、加熱温度に大いに関係するから、民間企業ではできるだけ高い温度を加えて乾燥機を運転している。ほとんどの食品は、乾燥時間にもよるが、乾燥中に加えられる温度によって損なわれる。乾燥が間違いなくフリーズドライのプロセスの中で行われている限り、乾燥されていない部分は、常に凍結状態にあるはずである。フリーズドライ食品は、その製造工程中、未乾燥の中心部から表面の乾燥済の部分までの温度傾斜が非常に高い。したがってフリーズドライの工程中、かなりの時間、乾燥した部分は高い温度にさらされた状態にあるわけである。ネイテック研究所の研究の結果、乾燥温度がより低く維持されていれば、最終製品の品質も高くなることがわかっている。民間での実例をみると、ビーフ(牛肉)の場合、およそ66度を超えなければ最終製品の品質は高くなっている。しかし、この温度を超えると、品質の低下は急速に始まる。ポーク(豚肉)の 場合でも54度までが限界である。民間のフリーズドライ業者では、乾燥開始時点に93~120度くらいの温度を加え、徐々に下げて66~54度の適温に維持する。乾燥中の温度が高いと、ブラウニング(褐色変化)を起こすことがわかっている。こうなると香りも色も極端に失われ、異臭さえ感じる。ビーフの場合、少しブラウニングを出した方が、ローストビーフの香りが出て感じがよいとされているが、よほど温度に気をつけないとブラウンニング過多で香りが悪くなってしまう。ポークの場合は、変色は目立たないが、確実に悪臭が出てくる。一度こういう変化が起きると、保存中にも進行を続ける。高温による影響の大事な二つ目の点は、製品の戻り具合がはっきり悪くなるということである。硬くてボソボソとした口当たりで、おいしくない。

- 【酸素の影響】

- 従来からある乾燥食品は、酸素に対して比較的鈍感である。しかし、フリーズドライ食品にとって、酸素は有害な影響をもたらす。酸素が食品に接触して劣化変質させるということは、科学者の意見の一致することである。だが、試食してみて香りの変化を感じられるまでの間で、どの程度の酸化があったのか、また、現状の工業技術の水準と製品コストからみて、どの程度の制約を設けることが可能であるかなどについては、意見の異なるところである。食物とは、各々の成分が幅広く異なった天然の産物であるがために複雑なことばかりである。ある成分は天然の抗酸性をもち、またあるものは天然の親酸性―――もともと酸化されやすい性質を持つ食品―――である。だから、フリーズドライ食品1つ1つが酸素に対して各々全く異なった反応を示すわけである。更に、酸化の進む割合は、酸素の濃度の問題と同様に温度での結果とは全く違うものであった。フリーズドライ食品の酸素による影響は、酸化による異臭である。肉の場合、フリーズドライしたものは生肉とは全く異なった変化をする。酸素にさらされると、脂肪質のところではなく赤身のところに干草のような臭いが発する。初めのうちは、最初に容器を開けたときだけしか感じられないが、そのうち急速に干草の臭いも消えてしまう。痛んだ臭いというよりは、香りがなくなってきたという程度の感じである。しかし、酸化が進むにつれ、ついには異臭、悪臭へと変わっていく。フリーズドライ食品は、酸素に対して敏感であり、しかも、その感度は酸素分子が容易に接触して反応を起こさせるところでは高くなる。酸素に対して鈍感にする―――裏返せば酸素を感じさせなくする―――ような方策として、フリーズドライ食品と酸素との反応メカニズムを判明するのに、かなりの研究が尽くされてきた。民間の製品の中には、酸化防止剤的なものを添加しているとの報告もあるが、それによって完全に酸素を感じさせず、一層保存性を高める効果を上げたという実例は報告されていない。これまでの様々な研究の結果、フリーズドライ食品の場合のほとんどが、残存酸素量2%以下、あるいはそれと同等の真空状態であれば、満足できる保存安定性が得られるということがわかっている。この残存酸素量2%以下という基準は、アメリカ軍のレーション開発及び実際の前線での大規模な食料供給の中ではすでに実行されているもので、一切の酸化防止剤の添加を認めていない。この基準は、現在の工業技術とその経験上から限界であり、かつ妥当なものである。製品は、満足できる保存安定性を示している。しかし、個々の食品の成分と酸素との反応についても研究が進んでおり、現在の工業水準からして更に低い基準の残存酸素量も達成しうる能力があるということから、この2%以下の残存酸素量の基準も、全てのメニューに対し一律に網をかけるというよりはむしろ、メニュー1つ1つに適用の仕方を変えていくべき性質のものである。肉の複合調整食品、例えばビーフシチューのような沢山の材料を使った製品の保存安定性を調査したところ、ほとんどの製品が、残存酸素量2%以下の中で包装されなければならないことがわかっている。メニューによっては、酸素に対する反応が鈍いものもある。酸素に与える温度の影響も、製品によって各々異なった結果を示すことも、一連の研究からわかっている。残存酸素量を実際にどのくらいにするかを決定することは、酸化抑制の間接的な方法ではあるが、非常に利点の多いことである。まず第一に、製品が酸素にさらされない状態で容器に封入され、ある程度時間が経過してからテストしてみても、容器内の残存酸素量は変わっていない。製品による酸素の吸収があれば、当然容器内の残存酸素量は減少しているはずだが、実際上、そのような現象はない。要するに、残存酸素量をチェックすることが優れた品質管理の実際であり、優れた生産管理も実現できるのである。もちろん、それによって容器の欠陥も発見できるし、現時点においては製品の酸化抑制の最善の方法であるといえる。

フリーズドライ食品の特性(3)

- 【水分の影響】

- フリーズドライ食品は、極端に湿度に敏感であるから、その取り扱いは低湿度の下で行われなければならない。軍の規格では、一般に残存酸素量と同様、水分含有量(乾燥もしくは水分除去率98%以上)は、2%もしくはそれ以下に制限されている。これは保存性の研究及び実戦で、大規模に使用された結果実証された値である。水分による劣化は、微生物の媒介によるものではなく、むしろ主として、非酵素性物質の褐色変化に起因する。褐色変化の程度は、個々の食品の成分、それを取り巻く温度や含有水分によって決まる。保管場所が高温であれば、水分が2%以下であっても少しは褐色変化を起こす食品もある。そして、水分の増加と共に、その変化は徐々に進行する。食品によっては、ほとんど褐色変化を起こさないものもあり、起こしたとしても含有水分が10%以上とか、それ以上の場合だけである。褐色変化は、変色だけにとどまらず、食品の風味や香りまでも失わせる。フリーズドライ製法にとって、最後の10%の水分を除去することが、大変に難度の高い技術を要し、最も製造コストのかかるところであるだけに、水分の規制が小さくなれば、相当のコストダウンが計れる。しかし実際は、個々の製品が末端でどのように使われるかなど細心の注意を払ってもなお、水分は入ってくるものなのである。乾燥ビーフシチュー(フリーズドライでないもの)のような製品は、軍の保管条件の下では、水分含有量が4%を超えると、すぐに食べられなくなる。また、別の例では、例えば圧縮成型の調理済み牛肉の場合、水分が10%を超えて、かなり長期間経過した後でも十分食べられる。軍では、広範囲の食品についてテストし、かつ実際の使用実績を持っている以上、含有水分2%以下(水分除去率98%以上)という規格は、よほど積極的な実証結果が得られない限り、これを変更することはない。

- 【微生物の影響】

- フリーズドライ食品は、水分が極端なほど少ないから、微生物が原因で劣化することはない。だからといって微生物に注意を払っていないということではない。他の食品と同じ程度か、もしくは、それ以上の注意が払われている。フリーズドライ製法及び長期保存の目的は、一つには、ある条件下における食品の微生物の絶対量を減らすことであった。しかし、この製法では、減菌工程を配慮することができず、従って戻した時には、生菌が存在できる状態にあるから、いったん戻したら、他の生鮮食品や調理食品と同様の扱い方をしないといけない。

- 【公衆衛生上の観点】

- フリーズドライ食品では、水分が極端に少ないので微生物の成長が阻止されているから、不完全な容器であっても、必ずしも健康上危険ではない。通常の条件では、不完全な容器だと、製品を酸化させられるだけの酸素と水分の流入が避けられないこともある。そうなると、製品の風味や香りが失われるが、若干酸味を感ずる人もあるものの、依然、食べられる。しかし、微生物を成長させられるだけの水分を大気から吸収することは、フリーズドライ食品には出来ないのである。

フリーズドライ製法のメニュー計画と調理

フリーズドライ製法の最も大事なことの一つは、メニュー計画と調理の問題である。フリーズドライの工程そのものは単純明快である。最終製品を酸素と水分から保護しておくだけで、保存安定性が保証される。しかし、メニュー計画と調理は、はるかに複雑で非常にむずかしいことである。

- 【メニュー計画】

- 製品のメニューは、この製法の特質や制約及び最終段階での使われ方など、一つ一つ特別な注意を払って、特にフリーズドライのために計画されなければならない。1950年代後半、フリーズドライ食品が初めて知られるようになった頃、間違った商品概念の製品がたくさんテストされ、結局は販売も失敗に終わっていた。失敗の多くは、フリーズドライのコストに原因があったようだ。これは弁解の一つでしかなく、他の食品と太刀打ちできる価格的な有利さもなかった。十分フリーズドライされていない製品が使用に耐えないのは当然である。アメリカの民需用に計画された製品は、緊張状態の中にある18~22歳の兵士を対象として設計された製品とは、全く性格を異にするのが常である。大きな相違としては、一つに、軍の考え方が軽量かつコンパクトにして高カロリー食に仕立てて、第一線の兵士に満足してもらえなければならないことである。さらに、優れた保存安定性が要求されている。

フリーズドライ製法の包装

フリーズドライ食品は、大気中の酸素や水分に敏感であるので、できるだけ大気に触れさせない様に注意しなければならない。更に、その包装に用いる素材も、酸素や水分を通すものであってはならない。

- 【缶(カン)】

- スチール製スズメッキ仕上げの缶(以下、単に缶と称す)は、製品を保護する上で、基準にマッチし、かつほとんどのフリーズドライ食品の包装に使われている。まず、缶に製品を詰め、脱気し、窒素ガスをフラッシングして、残存酸素量を2%以下にしてからフタを閉める。 フタに付いているガスケットの素材は、通常のウエット缶(水気の多い食品に使われている缶で、通常の缶詰はほとんどこの類である)で使われているものと同じではない。フリーズドライ食品には、加熱処理がなされることはないので、当然ガスケットの素材も異なる。缶サイズが小さければ、真空にして製品の酸化を防げるが、製品の安定に必要とされる真空レベル(水銀柱で67cm以下)にすると、大きな缶はほとんど潰れてしまう。そのために、窒素封入することによって、大気圧とのバランスを取るようにする。窒素封入の方法は一般的には、中身の入った缶をまず最初の巻締めにかけ、真空室の中で脱気し、窒素ガスでフラッシングしてから、完全に巻締めする方法が取られる。最初の巻締めで完全に締めてしまうと、第二段階で窒素ガスのフラッシングが出来なくなってしまう。

- 【 袋 】

- 袋は、フリーズドライ食品を包装するには、缶のようにスペースを無駄にしないので望ましいといえる。真空パックもガスパックも可能である。通常、3層からなるラミネートフィルムで、素材としてはポリオレフィンが使われている。素材の品質は日進月歩の勢いで改良されているが、空気を100%遮断できるものはまだ開発されていない。

フリーズドライ食品のテスト

軍用のフリーズドライ食品の開発で最も重要な点は、使用する側の好き嫌い、つまり嗜好の問題である。従って新しい製品は、38℃の温度下で6ヶ月間を経過してから試食し、良否の判定が下される。その後1年以上、4℃・21℃・38℃の保管基準を経たものの試食テストが行われる。

- 【試食テスト】

- 試食テスト(官能試験とも言う)は、主観的ではあるが、品質をテストする上では明確な方法ではある。担当者は、三つのグループに分かれる。

- (A)なぜ、どの程度この製品が気に入ったかを決めるグループ

- (B)普通の消費者では、見分けもつかない違いを指摘できる専門家グループ

- (C)熟練を積んだスタッフで主に香りを担当し、香りや臭いから製品を分析できるグループ

このやり方は、工場や研究所では広く用いられ、好き嫌いの判定を下すのに用いられている。しかし、あくまで感覚的な試験方法であるから個々の食品の些細な違いまでは分析できない。

- 【科学的試験】

- フリーズドライ食品に通常行われる科学試験は、製品の残留酸素量の測定と含有水分の測定である。その他、必用に応じて脂質試験なども行われる。米軍規格における水分テストは、農業化学協会の公認試験方法を用いている。ほとんどの業者では、工場の日常の品質管理として、急速分析試験、即ち赤外線を用いて15分程度で測定できる機器を使用している。オープンドライ試験と比べて、その精度は+-5%位である。残留酵素量の測定には、少なくとも3種類の試験方法のうちのいずれかの方法を用いている。マイクロオーサット法、ガスクロマトグラフ法、及びポラログラフィック法のいずれかである。マイクロオーサット法は長年用いられてきており、早くて精度もまずまずである。試験用の機器は持ち運びも楽で工場でも使える。ガスクロマトグラフ法は、精度はすばらしいが、他の二つの方法と比べて、精巧な機器を要し、取扱いにも熟練度を必用とする。ポラログラフィック法は、簡便な機器で精度も良い。しかし検体によっては保存中に炭酸ガスを発するものがあり、これにより機器のセンサーが影響を受けてしまうので、この方法での試験は気密容器に封入されたものに限られる。真空包装の場合、真空状態は直接試験、間接試験、あるいは外観を見て調べることができる。直接試験とは、缶または袋に特殊なゲージを突き刺して、真空レベルを読み取る方法で、缶詰の業界では古くから用いられてきた標準的な試験方法である。しかしゲージを突き刺したときに気密状態が少しでも損なわれる(特に缶の場合は袋と違って起こりやすい)と、試験の意味が無くなるので、サンプリングの技術は容易ではない。間接試験で最も一般的なものはフリップテストと称する方法で、鈴状、あるいはそれに近いツボ風の容器に、缶なり袋なりの検体を置いて脱気する。検体内の密度と等しくなると、缶の場合はフタが外側にポクンとはじき出るし、袋の場合はタルミが確認できる。この方法は、正確さを期待しない「目安」程度のもので、通常、軍の規格には採用されていない。

フリーズドライ食品の圧縮成型

フリーズドライでは、製品が目立って縮むことなく、水分だけを除去しているので、密度は非常に小さい。軍用のレーションにとっては、重量もさることながら「カサ-体積-」も重要なポイントの一つである。復元した時に品質を変えないという前提で、フリーズドライ食品の圧縮成型(以下コンプレスという)の研究がなされてきた。その結果、コンプレスは十分可能で、かつ実際の目的に適うものであることがわかった。そして、コンプレス化する事によって、肉製品の体積の縮小度合いは約5対1、野菜の場合で16対1という結果が得られた。コンプレスとは、機械的に乾燥食品を成型して、板状や角材状にすることであり、使用目的に応じて形状は変えられる。しかし、素材によってはコンプレス化に不適当なものもある。果実や麺類はコンプレスはできない。ほとんどのフリーズドライ食品は、もし弾力性をもたせられるならば、粉々に壊れることなくコンプレスすることが可能である。弾力性を与えるには、水分含有量を8~12%程度にする。後々の品質変化の心配もいらず、なまじ添加剤などを使うよりははるかに安全である。一定の弾力性を持った食品に70~350kg/cm2の圧力をかけ圧縮する。しかし、水分を利用して弾力を持たせることには2つの問題点があった。

1つは、現在の技術水準では、フリーズドライ加工のプロセスを途中で一旦停止して、個々の製品に合わせた水分レベルに正確にコントロールすることはできない。そのため、コンプレス化の工程に入る前に、完成した製品にスプレーなどで水分を添加する必要がある。2番目は、保存安定性を得るために、水分を2%以下にしておかなければならないことから、コンプレスした後、再度、乾燥しなければならないということである。これらの問題点はあるものの、コンプレス化による効果は大きなものがある。現実に狭い空間しかない潜水艦には緑黄色野菜をコンプレスしたものを積み込んでいる。

宇宙旅行用の食品

宇宙飛行士の食料の開発にあたって、フリーズドライの技術は重要な役割を果たしてきた。宇宙旅行は極めて特殊なものであり、食糧の開発計画の中で様々な現実的問題を提起してきた。宇宙旅行用として生産される食料品の量そのものは非常に小さいが、その開発過程で得られる情報・技術は、すでに大量生産の食品にも、かなりたくさん応用されている。おいしくて、しかも軽い食品が宇宙旅行には必要なため、結果、フリーズドライ食品に多くを依存しなければならない。食品を戻すのに使う水の問題は大した事ではない。宇宙船では、水のリサイクルも可能だし、燃料電池からも副産物として得られる。宇宙食の開発は、戦闘食のそれとは比較にならないほど厳しい条件が負されている。味覚・栄養・衛生上の諸問題等の基本的な条件の他、製造過程での細菌の混入は絶対に防がねばならない。無重力状態であっても、噛んだり、飲んだり、消化したりする事は何ら問題がない。しかし、パンくずや液体は自由に空中を漂って、機械設備の電気系統や飛行士の呼吸器官に支障をきたす原因になる。だから、初期の頃は液状もしくは半液状で、食べるものは密閉容器の中で戻して食べていた。乾燥のままで食べるものは、くずなど出ないようにコーティングしておかなければ、無重力状態での喫食は出来なかった。1968年に初めて無重力状態で、水分のある食品を密閉容器ではない容器から直接スプーンで食べることが可能であることが実証された。これは、アポロ8号と9号で、ある限られた範囲の中で実験され成功を収め、次いでアポロ11号用として10種類の異なった食品をスプーンで直に食べる実験へと発展していった。宇宙での食事として、水で戻して食べるものと、そのままで食べる一口サイズのものが開発され、そして三番目のタイプとして、乾燥食品の様に重量的利点はないものの、柔らかい袋に入って水分を含む普通の食品で、十分滅菌されたものが開発された。水で戻して食べるものとしては、調理済みのビーフシチューや、アップルソースなどがあり、これらは全てフリーズドライ製品である。一口サイズのものもメニューは豊富で、メインコースの肉料理から、デザートまで整っている。調理設計する上で重要なことは、歯触り、舌触りなど、口の中での感触である。フリーズドライ食品は、もろい性質があるから、製造上に何か不適格なことがあれば、わずかな圧力やショックでも粉々になってしまう。宇宙食の準備で一番厄介なことは、密度の管理である。一つ一つのサイズや重さが、必要とする狭い許容範囲の中で、適当に収まらなければならない。宇宙船そのものが非常に複雑な装置であり、たとえ小さな空間でさえ、重量が許される限りは、競ってこれを活用してゆかねばならない程なのである。だから、食料品も、割り当てられた空間にきっちり収まらなければならないし、重量も当然、指定範囲を超えてはならない。それでも計画通りの栄養価は調整されている。フリーズドライ食品の密度は、原材料の密度によって決まってくるのが普通である。フリーズドライによって原材料の重さは10分の1まで大幅に減少するわけだから、もとの密度が少し違っても、乾燥工程では大きく影響してくる。複合調整食料品の密度コントロールで一番良い方法は、調理時に使う水の絶対量をコントロールすることである。